In der industriellen Bäckereiindustrie kann das Einfrieren von Produkten, um sie für die Lagerung und den Transport geeignet zu machen, ein kostspieliger und ineffizienter Prozess sein. Es müssen enorme Energiemengen aufgewendet werden, um den Produkten Wärme zu entziehen, und es kommt häufig zu Temperaturverlusten, wenn Kältemittel durch lange Rohrleitungen zu den Gefriergeräten gepumpt wird.

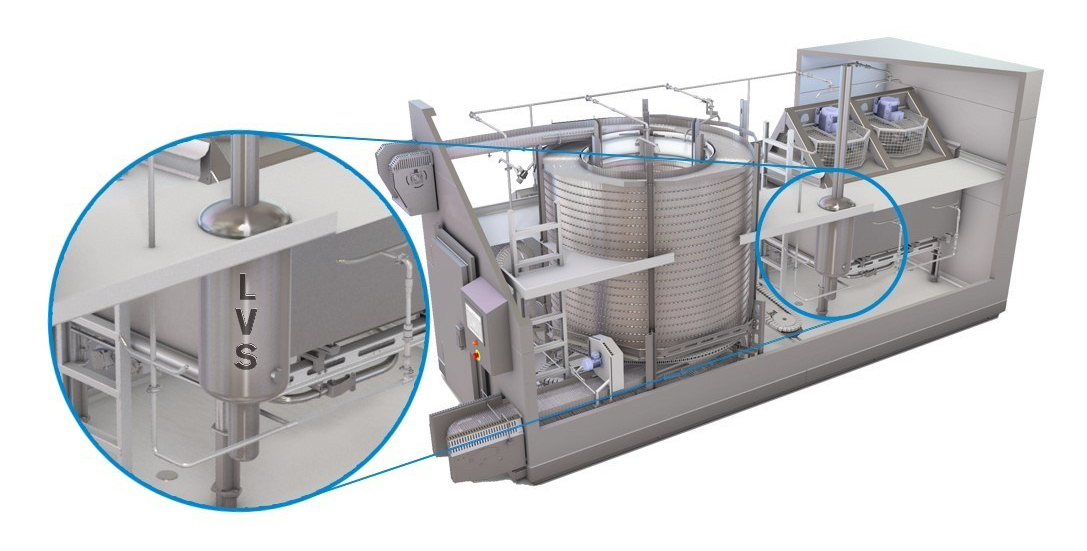

JBT Frigoscandia's Niedervolumen-System (LVS) Kühlaggregate sind bis zu 20 % effizienter als herkömmliche gepumpte Kältesysteme, dank eines patentierten Trockensaugsystems, das dem Kompressor mehr Leistung entlockt und die Leistung des Verdampfers verbessert, was zu einer größeren Gefrierkapazität und Energieeinsparungen führt.

Eine Partnerschaft für den Erfolg

Unsere Erfolgsgeschichte beginnt mit einem renommierten Bäckereikunden in Europa, einem langjährigen Betreiber von Frigoscandia GYRoCOMPACT Spiralfrostern. Dieser fortschrittliche Bäckereikunde hat sich schon immer für Energiesparinitiativen eingesetzt, und die Einführung des LVS-Systems hat sein Engagement auf die nächste Stufe gehoben. Durch die Optimierung ihrer Kühlanlagen hat das LVS es ihnen ermöglicht, die Temperaturerzeugung effizienter als je zuvor zu nutzen.

"Das LVS ermöglicht es dem Kunden, die von der Kälteanlage erzeugten Temperaturen effizienter zu nutzen", erklärt Jan Grundmann, Vertriebsleiter bei JBT. "Dank des LVS können sie ihre Kälteanlage jetzt mit höheren Temperaturen betreiben, was zu einer bemerkenswerten Reduzierung des Energieverbrauchs und der CO2-Emissionen führt."

Das Problem des Temperaturverlusts lösen

Eine der Energie- und Kapazitätsherausforderungen, mit denen industrielle Produzenten konfrontiert sind, ist der Temperaturverlust während des Kühlprozesses. Grundmann erklärt, wie die Kälteeinspeisung beim Kunden typischerweise funktioniert: "Die angeschlossene Tiefkühltruhe und die Kälteanlage sind oft weit voneinander entfernt, so dass das Kühlmittel über eine gewisse Distanz transportiert werden muss.

"Dieser Transport kann zu einem Druckabfall in den Rohrleitungen führen, was einem Temperaturverlust gleichkommt. So kann es vorkommen, dass die Kühlanlage auf -40°C eingestellt ist - ein Prozess, der erhebliche Energieinvestitionen erfordert -, aber nur -35°C in der Gefriertruhe ankommen. "Ein solches Ergebnis ist nicht effizient, da es zu einem Verlust von 5°C auf dem Weg kommt, und jedes verlorene Grad entspricht einem Energieverlust von 3%."

Die LVS-Lösung: ein Rezept für Effizienz

Das LVS-System hilft den Kunden, die Verbindung zwischen den einzelnen Gefriergeräten und Kühlanlagen effizienter zu gestalten. Mit der zusätzlichen LVS-Funktion wird jeder Druckabfall - und folglich auch jeder Temperaturabfall - drastisch reduziert. "Anstatt eines Druckabfalls von 5 °C verlieren Sie nur noch 0,5 °C bis 1 °C. Durch den Einsatz dieser Funktion sind wir also fast 15 % effizienter", fügt Grundmann hinzu.

Grundmann schätzt, dass die Kunden mit dem LVS-System und einem 24/7-Dauerbetrieb ihrer kürzlich installierten Anlage jährlich rund 125.000 Euro an Energiekosten einsparen können. Dies entspricht einem Return on Investment (ROI) von weniger als 12 Monaten und ist somit ein überzeugendes Angebot für jede Bäckerei, die sowohl auf Kosteneinsparungen als auch auf Nachhaltigkeit setzt.

In der wettbewerbsintensiven Welt der industriellen Bäckereien ist die Energieeffizienz ein Schlüssel zum Erfolg. Die Geschichte der LVS-Bäckerei ist ein Beweis dafür, wie innovative Lösungen wie das LVS die Betriebsabläufe verändern, den Energieverbrauch senken und den Kohlenstoffausstoß verringern können. Durch die Behebung von Temperaturverlusten und die Optimierung von Kühlsystemen ist das LVS zu einem unverzichtbaren Werkzeug für industrielle Bäckereien geworden, die ihre Effizienz steigern, Kosten sparen und einen Beitrag zu einer grüneren Zukunft leisten wollen.