Las retiradas de alimentos son la pesadilla de todo productor. Más allá de los posibles daños a la salud de los clientes, las pérdidas económicas por productos no vendidos y los largos tiempos de inactividad en la cadena de producción, los problemas de seguridad alimentaria pueden dañar gravemente la reputación de su marca. Por eso la higiene debe ser siempre la máxima prioridad en cualquier instalación de producción. Desde los inicios de JBT, hemos adquirido un profundo conocimiento de la seguridad alimentaria y de las condiciones de los centros de producción de alimentos. Todas nuestras soluciones son higiénicas por diseño y fáciles de limpiar y mantener. Como su socio comprometido, estamos deseosos de ayudarle a mejorar la higiene en su línea de producción de alimentos.

Proporcionamos soluciones seguras para los alimentos en todos sus procesos, como la inspección, la preparación, el porcionado, la inyección, el moldeado, el recubrimiento, la cocción, la fritura, la congelación, el procesamiento a alta presión (HPP) y el sellado de bandejas.

Diseñar para la excelencia higiénica

En JBT, la seguridad alimentaria empieza en la mesa de dibujo. Diseñamos nuestros equipos para reducir al mínimo las superficies innecesarias y utilizar la menor cantidad posible de material para evitar las trampas de suciedad. Llamamos a este enfoque "Higiene por diseño", que es especialmente importante en la zona de alimentos 1, donde el equipo tiene contacto físico directo con los productos. También es crucial en las zonas alimentarias circundantes, donde el biofilm puede aumentar el riesgo de proliferación bacteriana.

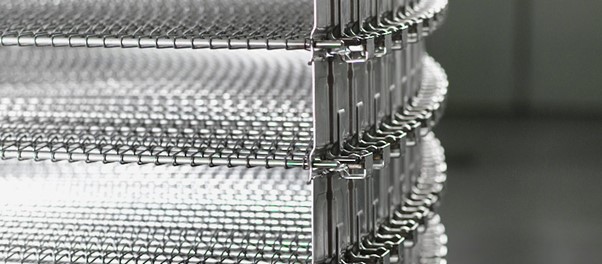

El congelador de referencia en higiene por diseño

Un ejemplo de Hygiene by Design es la cinta autoapilable Frigoscandia®. Este diseño construye una zona de producto autónoma, reduciendo las partes estructurales, lo que significa menos superficies que limpiar, menos agua desperdiciada y menor consumo de detergente. A diferencia de otros congeladores en espiral, no hay estructura de soporte de raíles estacionaria, lo que elimina los residuos acumulados y facilita la limpieza. Para las producciones alimentarias más duras, JBT ofrece carcasas totalmente soldadas (FWE), que combinan la desinfección con el saneamiento por vapor caliente. Este diseño elimina el riesgo de biopelícula y crecimiento microbiológico en las unidades de congelación.

Precisión y seguridad

Las líneas de inyectorasIMAX de acero inoxidable para alimentos proteicos de Schröder cumplen las normas más estrictas de seguridad alimentaria. El recorrido externo de la salmuera es de fácil acceso y puede extraerse rápidamente para su limpieza e inspección, lo que garantiza que los productos no se contaminen de forma cruzada. Además, las inyectoras IMAX permiten retirar fácilmente las agujas, que pueden extraerse en menos de 5 minutos.

Seguridad sin calor ni conservantes

Una forma eficaz de garantizar la seguridad alimentaria es la técnica de pasteurización en frío desarrollada por Avure HPP. Este método utiliza agua purificada a ultra alta presión (hasta 6.000 bares / 87.000 psi) para inactivar bacterias como la listeria, la E. coli y la salmonela. La neutralización de patógenos ayuda a que los alimentos envasados se mantengan frescos durante más tiempo, conservando su nutrición, frescura, textura y sabor naturales.

Detección ósea avanzada para productos más seguros

Los sistemas de detección de huesos por rayos X, como el sistema Innospexion de JBT, desempeñan un papel crucial en la seguridad alimentaria. Encontrar y eliminar las espinas pequeñas de las aves de corral y el pescado durante el procesado ha sido durante mucho tiempo un reto. Aunque pequeños, estos huesos pueden causar abrasiones, especialmente en niños y ancianos. La avanzada tecnología de fuente y detección de Innospexion genera imágenes de alta calidad que permiten identificar con precisión las espinas finas en contraste con la carne.

Garantizar operaciones coherentes y seguras

Las inspecciones periódicas y el mantenimiento preventivo son esenciales para un funcionamiento seguro. Mediante la supervisión continua del rendimiento de la máquina, puede asegurarse de que cada aplicación se trata correctamente. Incluso una ligera desviación de la temperatura puede afectar significativamente a la seguridad y la vida útil del producto. JBT ofrece la suscripción al servicioOmniBlu™, que conecta la maquinaria JBT para una supervisión automática y una visión del rendimiento. Esto también permite a los procesadores mantener un historial de las operaciones de procesamiento, proporcionando trazabilidad en caso de retirada de productos.

Soluciones de limpieza eficaces

La limpieza de los equipos es vital para la seguridad alimentaria. JBT ofrece soluciones específicamente diseñadas para una limpieza manual y CIP rápida, exhaustiva y económica de los equipos de procesado de alimentos. Además, JBT ha desarrollado una serie de detergentes que cumplen los rigurosos requisitos legislativos y de los clientes. Todos nuestros productos están diseñados para trabajar en instalaciones de producción de alimentos, soportar temperaturas extremas y evitar el crecimiento bacteriano. También impartimos formación sobre seguridad alimentaria general, APPCC, uso de sistemas de limpieza y diseño de equipos para saneamiento.

Al asociarse con JBT, puede garantizar que su línea de producción de alimentos sea más segura, limpia y eficiente, protegiendo tanto a sus clientes como la reputación de su marca. Obtenga más información sobre las soluciones de seguridad alimentaria de JBT aquí.